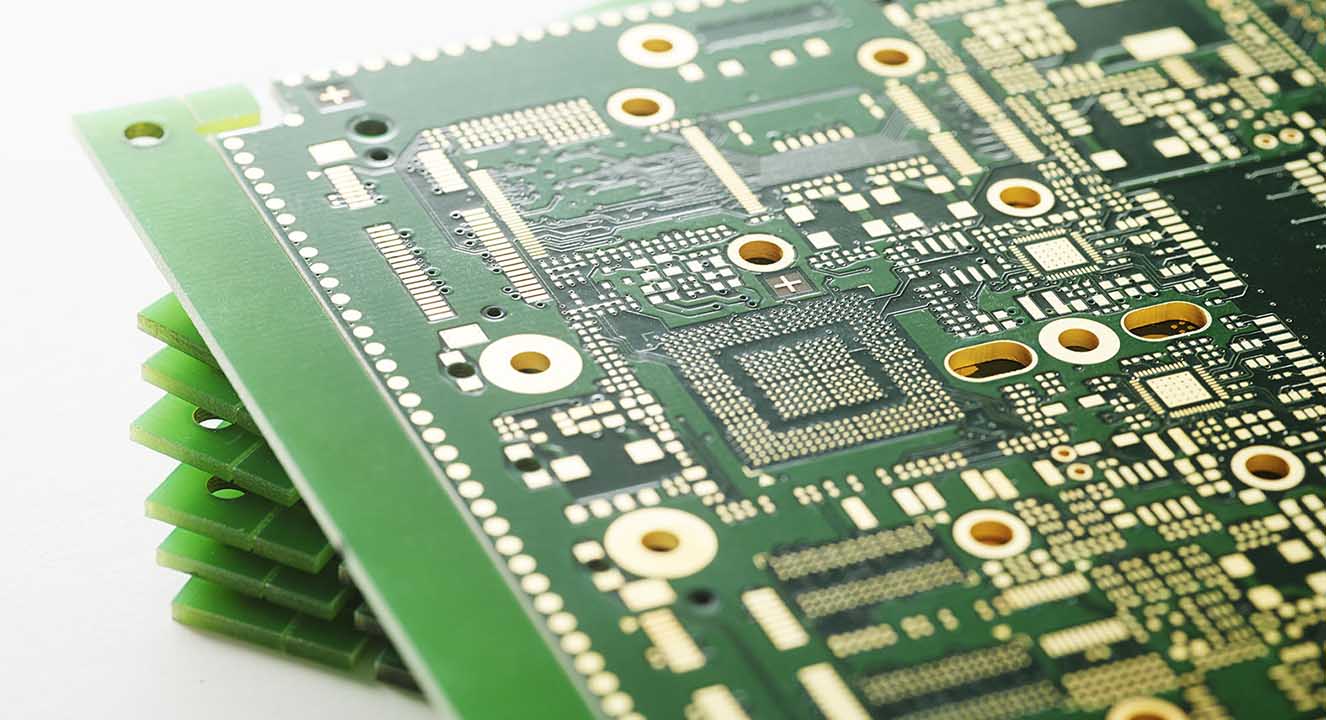

在智能设备无处不在的今天,一块小小的电路板(PCB)背后,承载着无数工程师的智慧与精密工艺的结晶。作为电子设备的核心载体,PCB(Printed Circuit Board,印刷电路板)的制造流程融合了材料科学、精密加工与自动化技术。本文以行业标准流程为主线,解析PCB制造的七大核心阶段,带您深入理解这一现代工业的精密制造艺术。

1. 原理图设计

使用Altium Designer、Cadence等软件绘制电路逻辑,通过DRC(设计规则检查)确保元件布局与布线符合电气规则,同时需要考虑信号完整性、电磁兼容性(EMC)等因素,优化走线宽度与间距,例如高速信号线需预留3W原则(线宽=3倍线间距)。

2. 文件输出转换

生成(包含各层图形数据)、钻孔文件(Excellon格式)及BOM清单,作为生产指令,工程师将Gerber文件转换为胶片,通过黑色墨水标识导电区域,透明区域标记非导电基材。

1. 基板选择

常用FR-4环氧玻璃布基材(介电常数4.5-5.5),高频板则采用罗杰斯(Rogers)或聚四氟乙烯(PTFE)材料。

2. 开料切割

按订单尺寸将大板切割为工作板,误差控制在±0.1mm以内,确保后续层压对齐。

3. 表面清洁

使用等离子清洗机去除铜面氧化物,提升后续镀层附着力。

1. 涂覆光刻胶

在铜面均匀喷涂液态感光油墨,真空环境下预烘烤形成固态膜层。

2. 曝光显影

通过紫外光将菲林图形转移到光刻胶,显影液(碳酸钠溶液)溶解未曝光区域,保留电路图形。

3. 图形电镀

在图形区域镀覆20-30μm厚铜层,增强导电性;选择性镀锡保护线路边缘。

1. 酸性蚀刻

使用FeCl₃或H₂SO₄+H₂O₂溶液,以0.5-2oz/min速率垂直蚀刻,线宽公差控制在±0.02mm。

2. 退膜处理

氢氧化钠溶液去除残留光刻胶,露出非线路区铜面。

3. AOI检测

采用200倍放大镜自动检测线宽、缺口等缺陷。

1. 层压工艺

多层板采用高温高压技术将内层与绝缘层紧密结合,预浸料(PP片)填充层间空隙,实现层间导通。

2. 激光钻孔

对高密度互连(HDI)板使用C使用直径仅100微米的钻头,实现微孔精准加工。

3. 机械钻孔

高速旋转的钻头与PCB板直接接触,通过机械切削的方式去除材料,从而形成所需的孔。

1. 化学沉铜:在已钻孔的不导电孔壁基材上,通过化学方法沉积一层薄薄的化学铜,以作为后续电镀铜的基底。这一工序对于实现PCB板层间的电气连接至关重要,是确保电路板整体性能的关键步骤之一。此步骤需循环过滤药液,防止杂质污染。

2. 表面处理工艺选择

• HASL:热风整平(厚度2-5μm),成本低但易氧化

• ENIG:耐高温化学镍金(Ni 3-5μm/Au 0.05-0.1μm),适合高密度焊盘

• 沉银:导电性优异,但存储期仅6个月

3. 阻焊印刷

采用丝网印刷或LDI曝光,覆盖非焊接区域,阻焊层厚度10-30μm。

1. 外观检测

• 目视检查:检验人员借助自然光或特定照明设备,在放大镜(一般为5 - 10倍)辅助下,对PCB板进行全面查看。主要检查线路是否有短路、断路情况,铜箔是否有划伤、露铜现象,焊盘是否完整等。

• 自动光学检测(AOI)

AOI设备利用高速高精度光学成像系统和图像处理算法,对PCB板进行快速激光扫描比对设计图。它可以检测出线路的线宽、间距是否符合设计标准,焊盘的大小和位置是否准确等。

2. 电气性能检测

• 飞针测试:通过可移动的探针与PCB板上的测试点接触,测量线路的通断、电阻、电容等参数,验证连通性。

• 在线测试(ICT):通过针床夹具将测试探针固定在PCB板的特定测试点上,对电路板上的元器件和电路进行全面的测试。

3. 阻抗测试

TDR设备检测高速信号板(±10%公差) ,通过向PCB板上的传输线发送一个脉冲信号,然后分析反射回来的信号来确定传输线的阻抗特性。

4. X-Ray检测

用于检测PCB板内部的缺陷,如盲孔、埋孔的填充情况,以及内部线路是否存在断裂、短路等问题,观察BGA焊盘内部质量 。

从设计文件到成品出货,一块PCB需经历200+道工序,每道工序的精度误差需控制在微米级。随着科学技术的不断发展,PCB制造正朝着更高密度、更小孔径、更环保的方向演进。了解并掌握这些核心技术,与时俱进,是每个PCB制造商必须要做的事情。如果你有任何制造pcb的需求,请随时联系我们,我们将为你提供一站式服务。

我们的邮箱:sales@dqspcba.com