在PCB(印刷电路板)制造过程中,表面处理工艺直接影响其可靠性、焊接性能和使用寿命。不同的应用场景对表面处理要求不同,因此选择合适的工艺至关重要。本文将介绍常见的PCB表面处理方式,分析其优缺点及适用场景,助您根据需求做出最佳选择。

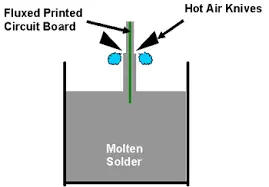

特点:在PCB表面涂覆熔融焊料(锡铅或无铅)并用热风整平,使焊料均匀覆盖铜表面。

优缺点:

· 优点:成本低,适合大规模生产,焊接性能良好。

· 缺点:表面平整度差,不适用于高密度互连(HDI)或精细间距元件(如BGA、QFN);含铅版本不符合环保要求(无铅HASL更环保)。

适用场景:普通消费电子、工业控制板等对成本敏感、焊接要求不高的产品。

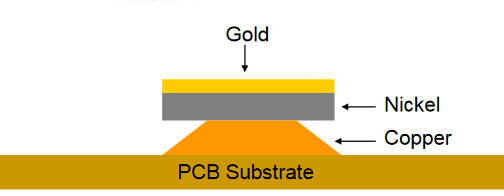

特点:通过化学镀在铜表面形成镍层,再镀一层薄金(通常0.05-0.1μm)。

优缺点:

· 优点:表面平整,适合HDI和精细封装;焊接性能优异,可长期储存(约12个月);无铅环保。

· 缺点:成本较高,可能存在“黑盘”问题(镍腐蚀),影响长期可靠性。

适用场景:手机、服务器、汽车电子等对可靠性和焊接性能要求高的产品。

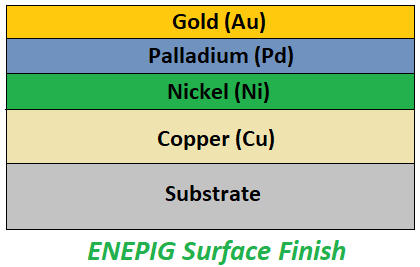

特点:在铜表面依次镀镍、钯和金(金层更薄,通常0.03-0.05μm)。

优缺点:

· 优点:表面更稳定,避免“黑盘”问题,长期可靠性更高;焊接性能优异,可兼容金线和铝线键合;适合多次焊接和返工。

· 缺点:成本最高,工艺复杂。

适用场景:高端BGA、CSP封装,汽车电子、医疗设备、航空航天等高可靠性产品。

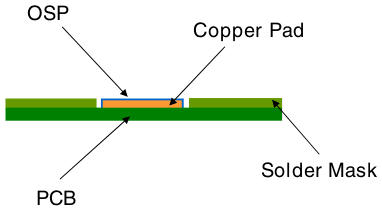

特点:在铜表面涂覆有机保护膜,防止氧化。

优缺点:

· 优点:成本低,环保(无重金属),表面平整,适合HDI和精细间距元件。

· 缺点:保存时间短(3-6个月),需严格控制储存环境;焊接次数有限,返工性较差。

适用场景:消费电子、通信设备等对成本敏感、焊接次数少的产品。

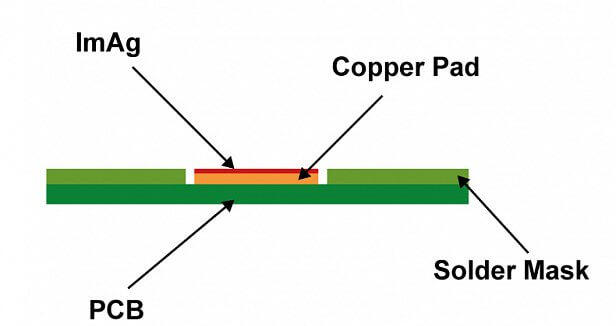

特点:化学镀一层银(约0.1-0.4μm)。

优缺点:

· 优点:导电性和焊接性能好,适合高频应用(如RF电路);成本低于ENIG和ENEPIG。

· 缺点:易氧化,需密封包装;长期储存可靠性较差;可能存在银离子迁移问题。

适用场景:高频电路、汽车电子等对导电性和焊接性能有要求的场合。

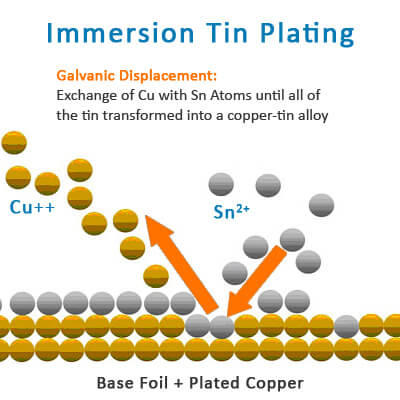

特点:化学镀一层锡(约0.8-1.2μm)。

优缺点:

· 优点:焊接性能好,环保无铅,适合HDI。

· 缺点:易产生锡须,影响长期可靠性;存储和焊接条件要求较高。

适用场景:汽车电子、工业控制等对焊接性能有要求但成本敏感的产品。

1. 按成本选择· 低成本:OSP、HASL(无铅)。 · 中等成本:沉银、沉锡。 · 高成本:ENIG、ENEPIG。 |

2. 按焊接要求选择· 简单焊接:OSP、HASL。 · 精密焊接(BGA、QFN):ENIG、ENEPIG。 |

3. 按储存时间选择· 短期储存(<6个月):OSP、沉银。 · 长期储存(>12个月):ENIG、ENEPIG。 |

4. 按环保要求选择· 无铅要求:OSP、ENIG、沉银、沉锡。 |

5. 按高频/导电性需求选择· 高频电路:沉银。 |

6. 按可靠性需求选择汽车、医疗、航空航天:ENEPIG。 |

PCB表面处理工艺的选择需综合考虑成本、焊接性能、储存时间、环保和可靠性等因素。

· 消费电子:OSP或HASL更经济高效。

· 高端产品(汽车、医疗、航空航天):ENIG或ENEPIG更可靠。