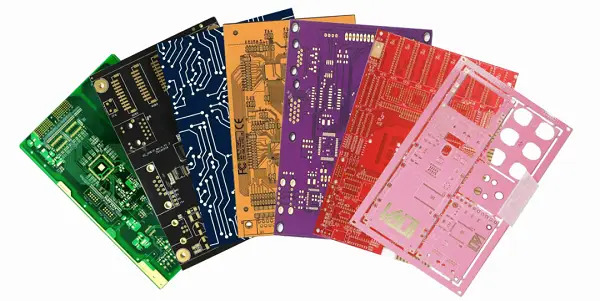

当拿起一块PCB板时,第一视觉冲击往往来自其鲜明的色彩:经典的绿色阻焊层、醒目的白色丝印字符、或工业设备上耐脏的黑色涂层。这些颜色不仅是设计美学的选择,更是经过长期工程验证的功能性决策。本文将深入解析阻焊层与丝印层的材料科学、工艺技术、成本构成及其对产品可靠性的影响,揭示色彩选择背后的技术逻辑。

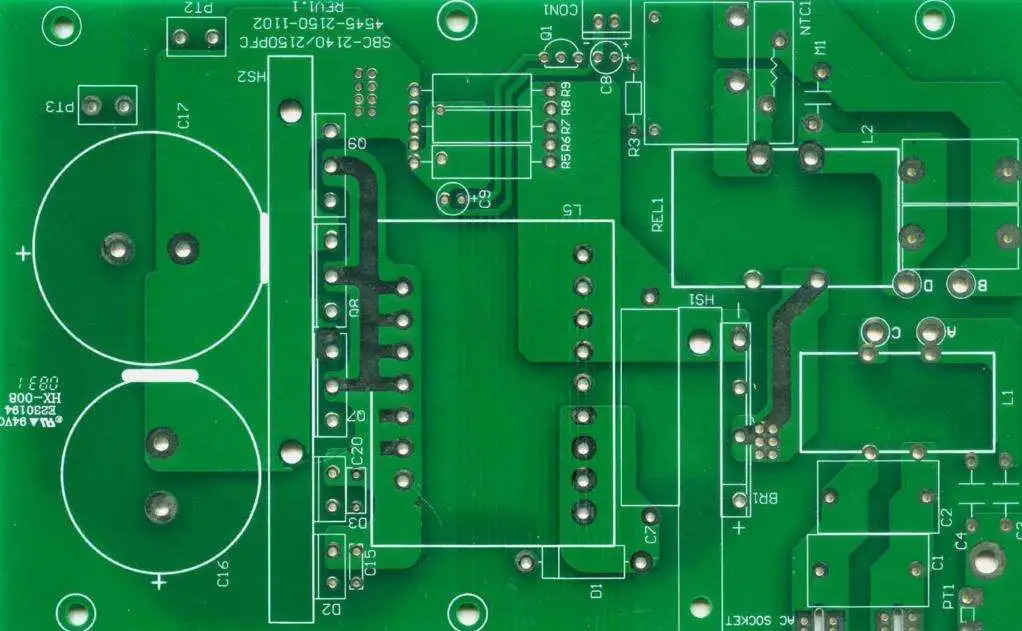

阻焊层(Solder Mask)是覆盖在PCB导电图形上的绝缘保护层,其核心功能是防止焊锡桥接、抵御环境侵蚀,同时为后续组装提供精准定位基准。绿色阻焊层因其工艺成熟、成本优势及卓越的检测性能,长期占据PCB制造的主导地位。

主流绿色油墨采购成本较特殊颜色低15-30%,且供应链稳定可靠。在光学检测方面,绿色(L*≈55)与铜箔(L*≈20-30)形成最佳对比度,使AOI系统误检率低于0.1%,且红色补焊标记在绿色背景上的辨识度高达85%,显著优于其他颜色组合。此外,现代绿色阻焊油墨已通过RoHS认证,固化后玻璃化转变温度(Tg)可达150℃以上,既能满足环保要求,又能适应汽车电子等严苛应用场景,实现了性能与成本的完美平衡。

|

颜色类型 |

典型应用场景 |

工艺挑战 |

成本增幅 |

|

白色 |

显示背光板(如LED灯板) |

需高遮盖力油墨,易产生气泡 |

+20-40% |

|

黑色 |

消费电子(如手机主板) |

需添加碳黑颜料,耐弯折性降低 |

+30-50% |

|

蓝色 |

医疗设备(需低荧光特性) |

需特殊添加剂抑制UV反射 |

+15-30% |

|

红色 |

维修标记/测试板 |

需调整固化温度以避免色差 |

+10-20% |

丝印层(Legend)承载着元器件的标识、极性标记、测试点编号等关键信息,其设计直接影响生产良率与售后维护效率。

· 对比度计算:白色字符(L*≈95)在绿色阻焊上形成ΔE≈35的高对比度(满足ANSI/IPC-7351标准),即使在倾斜30°视角下仍可清晰辨识。

· 油墨特性:采用高遮盖力环氧树脂基油墨(如太阳化学7100系列),附着力≥1级(ASTM D3359),耐焊锡温度可达260℃/10s。

· 线宽限制:最小字符宽度建议≥0.8mm(对应7mil线宽),过细易导致油墨开裂(实验室测试显示0.5mm线宽在弯曲测试中开裂率>15%)。

· 高度与间距:字符高度通常为1.5-3mm,间距≥字符宽度的1.2倍,避免组装时误触。

|

应用需求 |

推荐颜色 |

技术考量 |

|

高温环境(如发动机舱) |

黑色 |

耐紫外线黄变,但需增加油墨厚度(≥15μm) |

|

黄色 |

降低字符与焊盘的视觉混淆风险 |

|

|

医疗设备 |

浅蓝色 |

符合IEC 60601-1-2抗眩光要求 |

· 油墨兼容性测试:白色丝印油墨与绿色阻焊层的层间附着需通过85℃/85%RH 1000h老化测试(IPC-TM-650标准),否则可能出现分层现象。

· 共固化优化:采用分段固化工艺(如先150℃/3min阻焊固化,再180℃/2min丝印固化)可减少应力开裂风险。

· 白色激光直接成型(LDS):替代传统丝印,实现三维曲面元件的动态标识(如汽车HUD模块),但成本高(约$0.3/cm²)。

· 智能阻焊油墨:添加温变/光变颜料,用于防篡改标记(如军用设备),温度变化时颜色从绿色渐变为红色(ΔT=50℃)。

PCB的颜色选择绝非简单的美学决策,而是材料科学、制造工艺、成本控制与使用场景的深度结合。绿色阻焊与白色丝印的组合之所以成为行业标准,得益于其在可制造性、可靠性与经济性之间的完美平衡。随着电子产品的微型化与多功能化发展,未来可能出现更多功能化阻焊材料(如自修复油墨)和智能丝印技术,推动PCB设计进入新的维度。